環氧樹脂與固化劑種類有哪些? 如何搭配選擇? 從應用來挑選

你可能不知道,但從牆上的塗料、手機裡的電路板,到汽車、飛機上的結構膠,環氧樹脂幾乎無所不在。這類材料不只耐熱、抗化,還能根據不同需求「變身」成高透明、低黏度或超強接著力的配方。雙酚A、酚醛、矽改質、四官能型……到底該怎麼選?

一、傳統環氧樹脂的種類

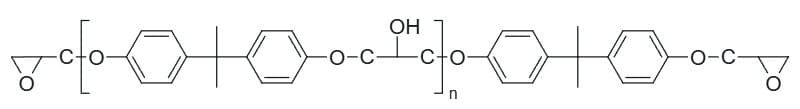

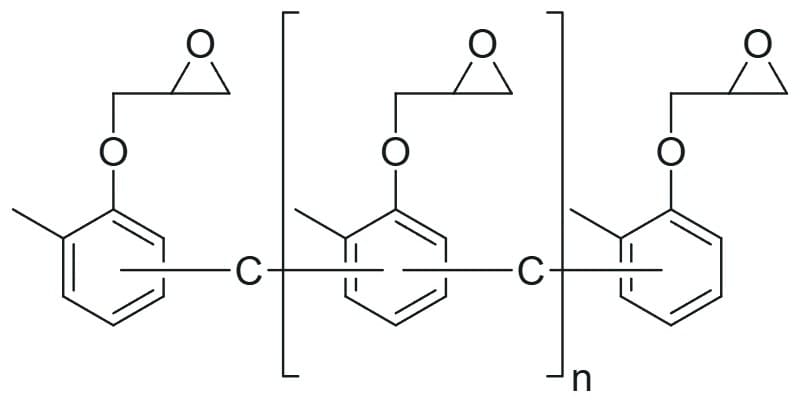

雙酚A型環氧樹脂 (Bisphenol A Epoxy; DGEBA)

雙酚A型為典型的液態環氧樹脂,由雙酚A與環氧氯丙烷縮合而成。具有優異的附著力、耐化學性、耐熱性等。由於其特殊的性能,廣泛應用於許多領域,例如:

1. 油漆:電泳塗料、常溫固化塗料、透明塗料、防腐塗層

2. 電氣電子領域:鑄造、浸漬、封裝、層壓、電容器和電阻器塗層

3. 土木建築及建築物:水泥混凝土結構、防水、防腐路面、接縫修補黏結劑、灌漿材料。

4. 黏合劑:金屬、玻璃、木材和石材黏合劑。

5. 纖維纏繞、玻璃纖維增強樹脂。

6. 聚氯乙烯的穩定劑。

▲雙酚A型環氧樹脂典型結構示意

雙酚F型環氧樹脂 (Bisphenol F Epoxy)

雙酚F型由苯酚與甲醛在酸性環境催化下合成,在與環氧氯丙烷縮合而得。與雙酚A型結構相似,但缺少兩個甲基基團。

雙酚F由於具有低黏度的特性,與雙酚A型相比,黏度僅有一半甚至更低,因此可操作性更高,更適合用在無溶劑的塗料或澆鑄成形材料,如層壓板、碳纖維材料等。

而為了保有低黏度並同時具有耐熱與良好的電氣特性,混和雙酚A與雙酚F型環氧,也是常見的做法。可應用的領域包含:

1. 塗料:常溫固化塗料、清漆、防腐塗料、船舶塗料、工業塗料。

2. 電氣和電子領域:鑄造、浸漬、封裝、層壓和絕緣應用。

3.土木建築及建築物:水泥混凝土結構、防水、錨栓黏合劑、密封劑和灌漿材料。

4. 黏合劑:金屬、玻璃、木材、石材黏合劑。

5. 纖維纏繞、玻璃纖維、碳纖維、織物增強樹脂。

▲雙酚F型環氧樹脂典型結構示意

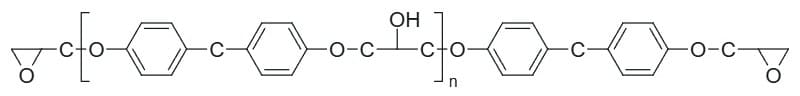

溴化環氧樹脂 (Brominated Epoxy)

溴化環氧樹脂具有良好的耐熱性,阻燃性,耐化及電氣特性,常用來作為阻燃相關應用。例如在層壓板上,由於在PCB的製作程序中,溫度可能都會高達200oC以上,因此,添加鹵素的的高耐熱性環氧樹脂就具有相當大的優勢。

除了在層壓板上,應用在交通工具,如汽車、飛機上的電路板,考量到高規格的安全係數,具阻燃優勢的材料也相對能達到要求。以下列出主要應用,包含EMC 或 FCCL 層壓板中的阻燃耐用層壓板、模塑料、黏合劑和封裝。以及ENPLA 用阻燃劑。

▲溴化環氧樹脂典型結構

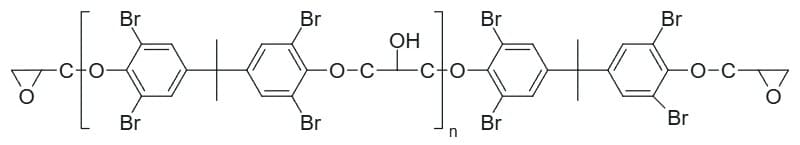

酚醛清漆樹脂 (Phenolic Novolac Epoxy)

酚醛清漆環氧是由環氧氯丙烷與酚醛樹脂反應合成,有良好的耐化、穩定與強度。但相較之下具有較差的彈性,較易碎裂。而若善用其優點,可應用於結構膠、層壓板、複合材料(遊艇、管路、汽車部件)、PCB防焊油墨(PSR Ink)等。

▲酚醛環氧樹脂結構示意

鄰甲酚酚醛環氧樹脂 (o-Cresol Novolac Epoxy, CNE)

此類樹脂是由鄰甲基與環氧氯丙烷所合成,相較於標準的酚醛環氧多一個甲基支鏈,所以具有較高的耐水性與較低的黏度。除此之外由於具有高耐熱與耐化學性,可適用於需求高Tg與低CTE材料特性的相關應用。

應用領域包含粉體塗料、PCB油墨等要求耐熱、耐化、防水等應用。同時在模封材料(EMC)、層板(Laminate)、底部填充膠(Underfill)等要求電氣性佳的應用上也具有一定的優勢。

▲鄰甲酚酚醛環氧樹脂結構示意

二、特殊應用環氧樹脂

三官能基環氧樹脂 (Tri-Functional Epoxy)

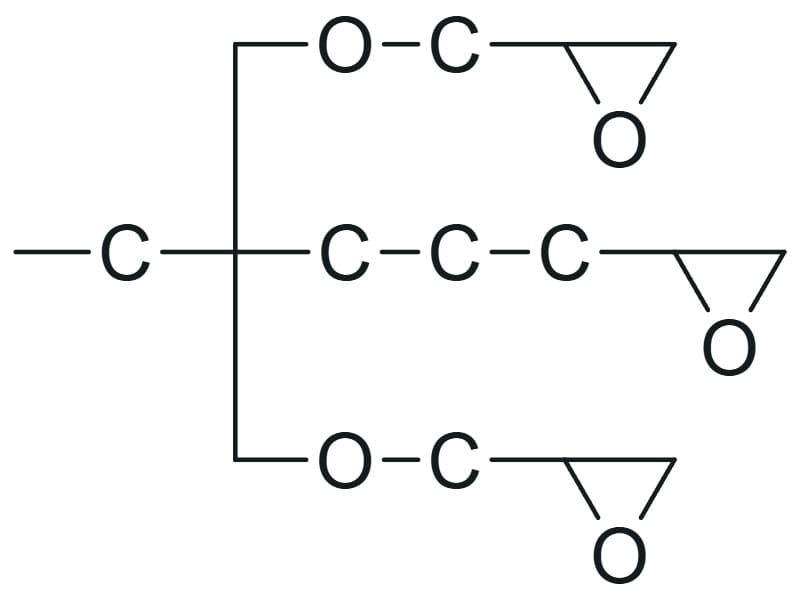

三羥甲基丙烷三縮水甘油醚(Trimethylolpropanetriglycidylether, TMPTE)

為主要三官能基的活性稀釋劑,具有相當低的黏度,可用來稀釋並降低樹脂黏度。適用性廣,大部分環氧樹脂皆可用搭配使用,並提供更好的交聯性。如可以80%標準型雙酚A環氧樹脂混和20%此稀釋劑,可應用於需高接著能力的用途。

▲三羥甲基丙烷三縮水甘油醚結構示意

矽改質三官能基環氧樹脂

經由矽改質而形成具高接著力的環氧樹脂,對於異質材料的接著能力大大提升。如有機與無機材料的黏著,玻璃與非鐵金屬之間。可應用在塗裝、油漆、電子電氣、玻璃纖維強化、碳纖維強化等用途。以下為矽改質環氧與標準雙酚A環氧比較,在鋁與玻璃基材下,表現出優異的附著力以及剪切強度。

<矽改質環氧附著力比較>

| 項目 | 基材 | 矽改質三官能基環氧樹脂 | 標準雙酚A環氧樹脂 |

|---|---|---|---|

| 塗層附著力測試 (%,殘留) |

鐵 | 100 | 100 |

| 鋁 | 100 | 37 | |

| 玻璃 | 100 | 20 | |

| 剪切黏著強度 (Kgf/cm2) | 80.8 | 34.1 | |

![]()

▲矽改質三官能基環氧樹脂結構示意

四官能基環氧樹脂(Tera-Functional Epoxy)

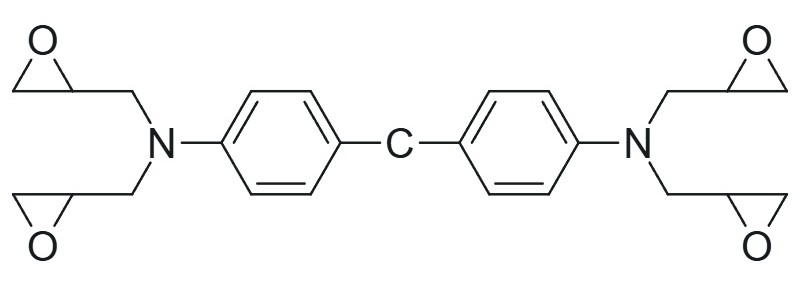

四縮水甘油基二氨基二苯甲烷 (Tetraglycidyl 4,4′-diaminodiphenyl-methane, TGDDM)

此類樹脂為目前在應用上最廣泛的四官能基環氧。由於具有四個氨基,提供了較大個剛性,耐熱、耐化性、耐輻射性都相當優異。由於具有高Tg的特性(一般可高於230oC),常用來作為航天工業、封裝或高溫接著需求的材料。

▲TGDDM結構

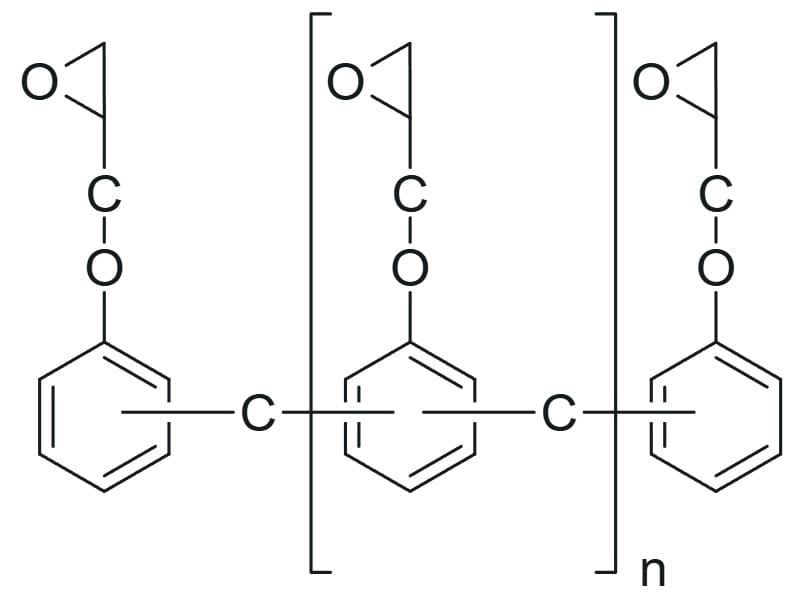

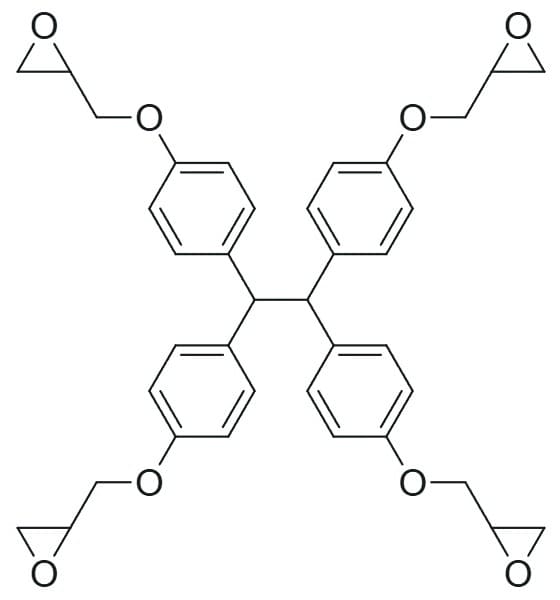

乙二醛,1-氯-2,3-環氧丙烷和苯酚的低聚反應產物 (Glyoxal, oligomeric reaction products with 1-chloro-2,3-epoxypropane and phenol)

無氮的四官能基環氧樹脂近來受到相當程度的關注,此類型即為其中一種。雖然TGDDM應用廣泛,但其帶有的氮原子造成相對較高的吸水率、降低熱穩定性以及較近的環氧基距離。為了改善以上的問題,此型四官能基環氧樹脂避免氮原子的使用,並同時將各環氧基盡可能平均分開,有助於整體反應的完整性。

▲乙二醛,1-氯-2,3-環氧丙烷和苯酚的低聚反應產物結構示意

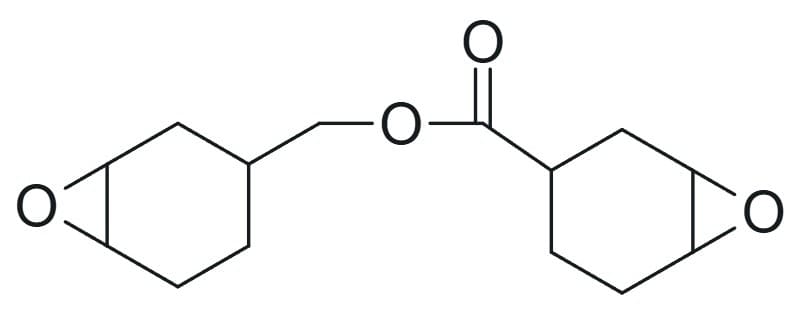

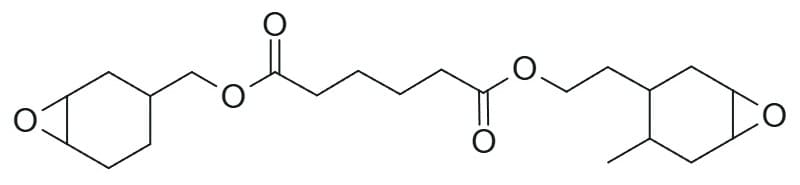

環脂族環氧樹脂 (Cycloaliphatic Epoxy)

環脂族環氧樹脂為帶有兩個雙鍵之脂環烯烴,透過無水過氧乙酸或過氧有機酸進行氧化反應而得。兩個環氧基接在脂環上,反應後可形成緊密的結構,在一定溫度環境下可達到更低的熱變形率(Low CTE)。此外由於不含苯環,因此具有良好的耐候與耐紫外光特性,可應用於耐候塗料,電子絕緣,灌封等用途。同時,環脂族環氧也具有透明與低黏度等優點,可適用於無溶劑的相關應用。

▲標準型環脂族環氧樹脂結構示意

▲長鏈型環脂族環氧樹脂結構示意

雙環戊二烯型環氧樹脂 (Dicyclopentdiene, DCPD)

由雙環戊二烯和 2,6-二甲苯酚的聚加成化合物衍生而來。具有優異的低吸濕性、低介電常數、相當好的黏著性,同時也有不錯的耐熱及耐化學性。適用於高性能環氧模塑料(EMC)在半導體和層壓板中的應用。使用該產品在半導體封裝中的最大優勢是吸濕性遠低於上一代環氧樹脂,例如鄰甲酚酚醛環氧樹脂 (CNE) 或聯苯型環氧樹脂。除了模封材料外,也可應用於電子封裝材料、可撓性材料、阻焊油墨等領域。

▲烷基酚型DCPD環氧樹脂結構示意

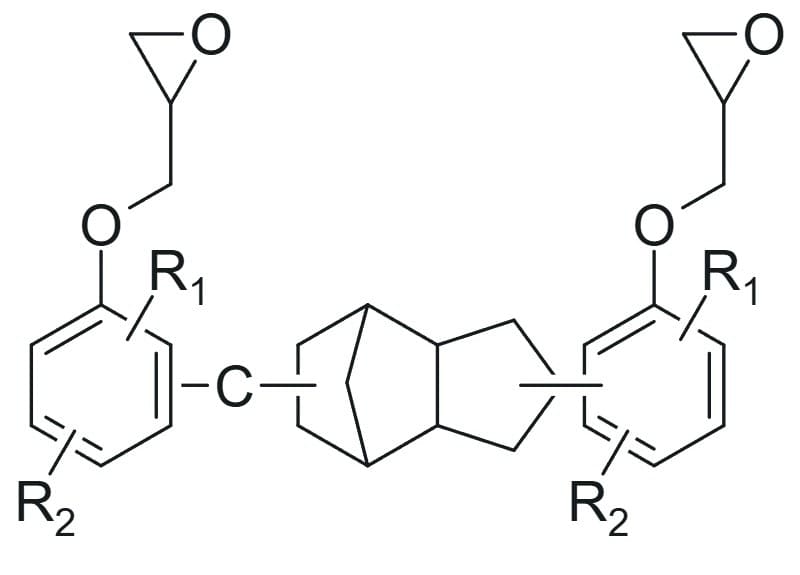

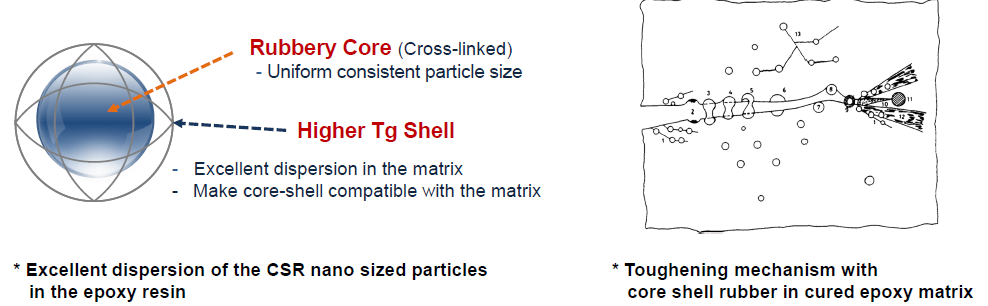

柔韌型環氧樹脂(Core Shell Rubber Modified Epoxy)

為甲基丙烯酸甲酯-丁二烯-苯乙烯(MBS)型核殼膠改性環氧樹脂而設計。 CSR的設計比例通常在25-40%,並顯示出優異的柔韌性、黏合強度、剝離強度、衝擊強度、斷裂強度、彈性模量、剪切和拉伸強度。 可應用在車身面板加固密封(BPR sealer)、摺邊膠(Hem-flange)、結構膠、航空業、地板與瓷磚黏合劑。

▲增韌環氧樹脂中核殼結構示意

(延伸閱讀: 增韌環氧樹脂-CSR核殼技術,解決易脆的問題!!)

<環氧樹脂特性與應用整理>

| 環氧樹脂種類 | 物理參數 | 特性* | 應用 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 黏度 (cps) |

游離氯 (ppm) |

總氯 (ppm) |

耐候性 | 耐熱性 | 耐化性 | 低吸濕 | Tg | ||

| 低氯雙酚A型 | 3000–5000 | <50 | <200 | - | ++ | ++ | - | - | 氯含量配方調整用途 |

| 低氯雙酚F型 | 1000–2000 | <200 | <700 | - | ++ | ++ | - | - | 氯含量與黏度調整用途 |

| 溴化環氧 | 固體 | <500 | - | - | ++ | - | - | - | 阻燃配方調整 |

| 酚醛清漆型 | 3000–4500 | <350 | - | - | ++ | ++ | + | ++ | 耐化性配方調整 |

| 鄰甲酚酚醛型 | 10000–20000 | <1000 | - | - | +++ | +++ | + | ++ | 耐化性配方調整 |

| 三羥甲基丙烷型 | 4000–6000 | <800 | - | - | + | + | - | - | 降黏稀釋,提升接著 |

| 三官能矽改質型 | 9000–150000 | <500 | - | - | ++ | ++ | - | - | 異材接著應用 |

| 四官能TGDDM | 固體 | - | - | - | ++ | ++ | - | +++ | 高Tg配方調整 |

| 四官能乙二醛型 | 固體 | <3000 | - | - | ++ | ++ | ++ | +++ | 低吸水高耐熱應用 |

| 環脂族型 | 200–400 | - | - | ++ | ++ | ++ | ++ | - | 無溶劑、透明稀釋用途 |

| 雙環戊二烯型 | 固體 | <200 | <1000 | ++ | ++ | ++ | +++ | ++ | 封裝與高耐熱應用 |

| CSR柔韌型 | 20000–200000 | - | - | - | ++ | ++ | - | - | 增韌、耐衝擊設計 |

*+愈多代表該特性效果愈好

<環氧固化劑種類整理>

由環氧成型的產品通常由A、B兩劑混和反應後而得到成型產品。A劑通常代表環氧樹脂,而B劑代表固化劑。由於固化劑也在配方中佔比甚大,所以固化後成品的耐化性、耐熱性或機械性等,不論樹環氧樹脂或是固化劑都占有舉足輕重的角色,這也顯示固化劑在達到最後特性的影響力不容小覷。以下列出幾種常見固化劑以及各自的特性與適合的應用。

| 種類 | 固化劑 | 反應溫度 | 溫度類型 | 耐熱性 | 耐化性 | 低吸濕性 | 硬化速度 | 特色 |

|---|---|---|---|---|---|---|---|---|

| 雙氰胺 | 雙氰胺 (Dicyandiamide, DICY) | 120–150°C | 中溫 | ++ | ++ | + | - | 單獨反應溫度高,通常與咪唑類促進劑搭配。常用於潛伏型配方。 |

| 脂肪胺 | 二乙烯三胺 (DETA) 三亞乙基四胺 (TETA) |

80–120°C | 常溫、中低溫 | ++ | ++ | + | ++ | 常見環氧固化劑,具優良耐熱與耐化性,適用於澆注、塗料、電纜。 |

| 咪唑類 | 咪唑 (Imidazole) 2-MI 2-PZ |

80–120°C | 中溫 | + | + | + | +++ | 反應速度快 |

| 酸酐類 | 4MHHPA THPA |

>150°C | 高溫 | ++ | ++ | - | ++ | 固化溫度高,具良好電氣性與耐熱性,耐濕性略差。 |

| 芳香胺 | DDS DDM PACM |

>150°C | 高溫 | ++ | ++ | ++ | - | 耐熱與耐化性佳,低吸水率,高Tg,常用於高性能封裝。 |

| 酚醛 | 酚醛清漆樹脂 (Novolac resin) | >150°C | 高溫 | ++ | ++ | + | - | 優異耐熱與耐化性,常見於粉體塗料應用。 |

環氧樹脂與固化搭配實例

模封材料應用 (Molding Compound)

模封材料應用中,環氧樹脂需同時具備高耐熱性、低吸濕性與良好機械強度,以保護半導體晶片免於外界環境影響。典型配方中常選用鄰甲酚酚醛型環氧樹脂作為主體,搭配如 DDM(芳香族胺類固化劑),提供高玻璃轉化溫度(Tg)與穩定的熱性能。

填料方面,使用高比例的二氧化矽微粉(約 70%)以提升尺寸穩定性與電氣絕緣性;再輔以酚醛樹脂、TPP(磷系阻燃劑)與增韌劑,調整材料的流動性、阻燃等特性。

此類配方需在特定條件下(如 150°C、10 分鐘成型)才能達到理想的彎曲強度、硬度與低吸水率,確保長期可靠性與封裝品質。

參考配方一 :

| 項目 | 數值 | |

|---|---|---|

| 配方 (phr) | 標準型固態環氧樹脂 | 100 |

| DDM | 9.6 | |

| 硬脂酸鈣 | 3 | |

| 二氧化矽 | 250 | |

| 反應條件 | 混和(°C/min) | 25-57/5 |

| 老化(min at 80°C) | 43 | |

| 物理特性 | H.D.T(°C) | 105.5 |

| 巴氏硬度 | 52 | |

| 吸水率(1hr沸騰, wt.%) | 0.212 | |

| 抗彎強度(KG/mm²) | 12.7 | |

| 體積電阻(ohm-cm) | 1.7×1014 | |

*模封條件: 在150°C下壓力100–200KG/CM² × 10 MIN

參考配方二:

| 項目 | 數值 | ||

|---|---|---|---|

| 配方 (wt.%) | 鄰甲酚酚醛環氧樹脂 | 16 | |

| 二氧化矽微粉 | 70 | ||

| 酚醛樹脂 | 8.5 | ||

| TPP | 0.3 | ||

| 增韌劑 | 2 | ||

| 其他添加劑 | 3.2 | ||

| total | 100 | ||

| 物理特性 | 漩渦流動長度(inch) | 33.5 | |

| 膠化時間(sec) | 26.9 | ||

| 樹脂滲出(mm) | 1.43 | ||

| 硬度 | 88 | ||

| 彎曲強度(Kgf/mm²) | 14.5 | ||

| 彎曲係數(Kgf/mm²) | 1,388 | ||

| 純度 | Cl⁻ (ppm) | 4.5 | |

| Fe⁺ (ppm) | 2.2 | ||

| Na⁺ (ppm) | 3.3 | ||

塗料應用參考配方成分與物化特性

環氧塗料廣泛應用於金屬表面防護,尤其在追求耐化性、機械強度與常溫施工性的情境中更具優勢。配方設計上常採用酚醛清漆型環氧樹脂搭配脂環胺固化劑,具備優良的附著力與硬度表現。

結合TiO₂ 與滑石可提升遮蔽與填充效果,而適當比例的稀釋劑與添加劑則有助於施工流平與乾燥控制。成膜後可兼顧抗磨耗性與耐鹼、耐溶劑腐蝕表現,非常適合用於儲槽、管線、結構件等工業級塗裝防護需求。

參考配方:

| 項目 | 數值 | ||

|---|---|---|---|

| 配方(wt.%) | 酚醛清漆環氧樹脂 | 32 | |

| 二氧化鈦 | 18 | ||

| 滑石 | 20 | ||

| 稀釋劑 | 11 | ||

| 添加劑 | 3 | ||

| 脂環胺固化劑 | 16 | ||

| 反應條件 | 混和A:B比例 (wt.%) | 84:16 | |

| 染料體積濃度 (%) | 30 | ||

| 體積固體份 (%) | 65 | ||

| 固化條件 | 25°C for 7 days | ||

| 物化特性 | 使用時間 | 4 hr 30 min | |

| 乾燥時間 | 指觸乾燥 | 2 hr | |

| 完全乾燥 | 7 hr 30 min | ||

| 肖氏硬度 | 77 | ||

| 抗磨性 (mg/weight loss) | 61 | ||

| 耐化特性 (25°C for 14 days) | 50% NaOH | 無起泡、軟化、膨脹、失去附著力 | |

| 酚 | |||

| 四氫呋喃 | |||

| 甲醇 | |||

應用在層壓板的參考配方成分與物理特性

層壓板用環氧材料在製程中需兼具良好的含浸性、熱固性能與尺寸穩定性。常見應用如玻纖布預浸、電子用絕緣基材,會選用鄰甲酚酚醛環氧樹脂作為主體,並搭配潛伏型固化促進劑(如 BF₃-MEA)與硬化助劑(如 BDMA)以支援階段式固化(B-stage)與熱壓處理。

固化後的層壓結構可達到優異的機械強度、體積電阻與樹脂含浸均勻性,適用於電氣性能與熱穩定性要求皆高的製品,如印刷電路基板、絕緣結構材與工程用複合材料等。

參考配方:

| 項目 | 比例 | |

|---|---|---|

| 配方 | 鄰甲酚酚醛環氧樹脂 | 100 |

| MEK | 25 | |

| DDS | – | |

| BF3MEA | 63.6 | |

| BDMA | 1.1 | |

| 稀釋劑 | – | |

| 反應條件 | B-Stage(°C/min) | 130/10 |

| Press(Kg/cm²/°C/min) | 15/170/120 | |

| 物理特性 | 巴氏硬度 | 70 |

| 抗彎強度(Kg/mm²) | 54.2 | |

| 拉伸強度(Kg/mm²) | 39.5 | |

諮詢窗口

公隆化學股份有限公司

電子科技事業處

TEL:(02)2762-1985 ext 11200