中空玻璃球生產方法介紹及產品差異比較

你知道不同的工藝,所生產出來的中空玻璃球產品有很大的差別嗎!!

公隆化學提供各種規格的中空玻璃球,有效提升產品的附加價值,歡迎與我們聯繫詢問討論。

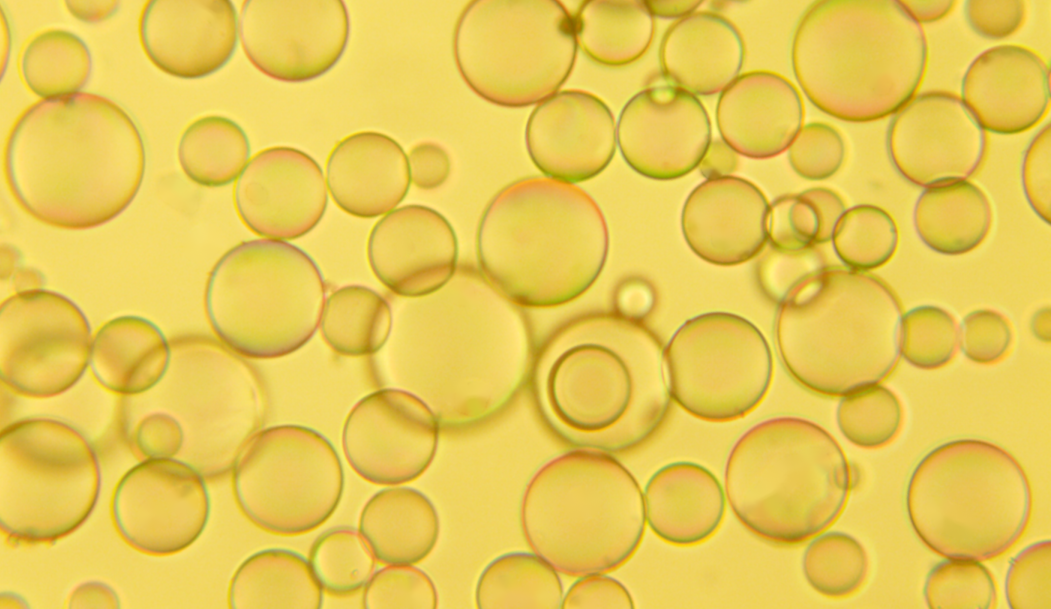

我們通常所說的玻璃一般指矽酸鹽玻璃,矽酸鹽玻璃因其優異的性能而被製成各種玻璃製品在工業和民用領域廣泛使用,是我們生活中最常用的材料之一。中空玻璃球就是把玻璃做成微米級的中空薄壁圓球,其組成為矽酸鹽玻璃,含有少量的氧化硼,也稱為硼矽酸鹽玻璃,外觀為白色流動性粉末。

玻璃的形成及影響因素

玻璃的製備通常是將二氧化矽、碳酸鈉、碳酸鈣、硼酸鹽等原材料混合後高溫加熱熔融,然後冷卻獲得,這一過程稱為玻璃熔制。玻璃熔制是一個複雜的物理和化學變化過程,可分為矽酸鹽形成、玻璃形成、玻璃液的澄清、均化和冷卻五個階段。

1. 矽酸鹽的形成:800-900℃條件下,碳酸鈉、碳酸鈣經過高溫加熱分解成氧化鈉和氧化鈣,再與二氧化矽反應生成矽酸鈉和矽酸鈣與二氧化矽組成的不透明燒結物。

2. 玻璃的形成:溫度達到1350℃時,二氧化矽顆粒在矽酸鹽熔融體中溶解擴散,從而形成玻璃。

3. 玻璃液的澄清、均化和冷卻:在玻璃形成後,玻璃中的廢氣須要排除,玻璃液中各成分,尤其是二氧化矽擴散開來,形成均一的玻璃液,冷卻之後才能獲得氧化物分子均勻分佈的玻璃。這一系列過程稱為玻璃液的澄清、均化和冷卻。

玻璃的形成通常需要經過1300℃以上的高溫熔融、澄清和均化,整個過程持續數小時。1300℃以下的溫度,以及30分鐘以內的時間,難以完成玻璃的形成。

玻璃熔制是玻璃生產中最重要的環節之一,是玻璃工業研究的重點,若控制不好,將產生各種玻璃體缺陷,影響玻璃的質量,比如溫度過低或時間過短,二氧化矽難以熔化和擴散,遺留在玻璃中產生“結石”;玻璃液的澄清和均化時間不夠,玻璃中的廢氣難以排除乾淨,玻璃中容易殘留碳酸鈉和碳酸鈣等無機鹽原料。這些玻璃缺陷將嚴重影響玻璃的力學性能和化學穩定性。

中空玻璃球的生產工藝

中空玻璃球的研究開始於上世紀五六十年代,當時基於航空航太工業的發展對高性能材料的要求,一些國家對輕質、隔熱等高性能複合材料及原材料進行了深入研究。經歷半個多世紀的技術發展,目前工業化規模應用的中空玻璃球生產工藝主要有兩種路線,一種是液體乾燥法,一種是固體熔融法,以下我們做簡單的說明。

1. 液體乾燥法

液體乾燥法也叫液相法、噴射造粒法、噴霧乾燥法,是以矽酸鈉水溶液(俗稱液體“水玻璃”)為基礎原材料,加入二氧化矽(商品名“白炭黑”)、碳酸鈉、碳酸鈣和硼酸鈉等原料,混合配製成溶漿,經噴霧乾燥塔脫水製成混合料粉末,然後在1100℃左右高溫下對粉末進行空心成球。成球過程中混合料各成分發生快速的分解和矽酸鹽反應。成球效果受溫度、原料配方等因素的綜合影響。溫度過高難以形成空心球。通過玻璃熔制過程的認識我們知道,二氧化矽的熔點高,在熔體中的擴散慢,在短時間內難以與其它成分形成均質的玻璃液,容易在玻璃中形成“結石”。所以液體乾燥法採用矽酸鈉水溶液(水玻璃)作基體,引入分子矽源,代替部分二氧化矽,從而減少玻璃中“結石”的產生量。早期的液體乾燥法生產技術因為空心成球溫度低,二氧化矽無法熔融,幾乎全部採用水玻璃作為矽源,這樣導致產品中二氧化矽含量不足,產品強度太低,產品應用受限。我國科研院所也進行了長期持續的研究,通過引入部分低熔點的含硼矽鈣的複鹽或礦粉,可以減少產品“結石”缺陷,提高產品性能,改進的液體乾燥法也被稱為軟化學法。液體乾燥法的優點是生產工序少,生產程序控制相對簡單,生產成本低。

2. 固體熔融法固體熔融法也叫固相法、玻璃粉末法,是以二氧化矽(石英砂)為原材料,加入碳酸鈉、碳酸鈣和硼酸鹽等輔料,在熔爐內高溫熔制玻璃,再把玻璃研磨成粉末進行空心成球。固體熔融法以傳統的生產玻璃的工藝先熔制玻璃,混合料在1400℃以上的高溫爐內經過矽酸鹽形成、玻璃形成、玻璃液的澄清、均化和冷卻等完整過程,形成的玻璃均勻純粹,性能穩定。空心成球的過程是玻璃粉末中空薄壁結構的形成,主要涉及玻璃的形態轉化和形狀改變,與其它各種形狀玻璃製品製備的過程相類似。固體熔融法需要高溫熔制玻璃,產品生產週期長,工藝程序控制難度大,能源消耗較高,生產成本高。

兩種生產工藝對比如下:

|

項目/工藝 |

固體熔融法 |

液體乾燥法 |

|

初始混合料 |

固體 |

液體 |

|

工藝特點 |

高溫熔融玻璃 |

低溫乾燥溶液 |

|

成型溫度 |

1400℃ |

1100℃ |

|

基礎原材料 |

高純石英砂 |

矽酸鈉水溶液 |

|

生產週期 |

長 |

短 |

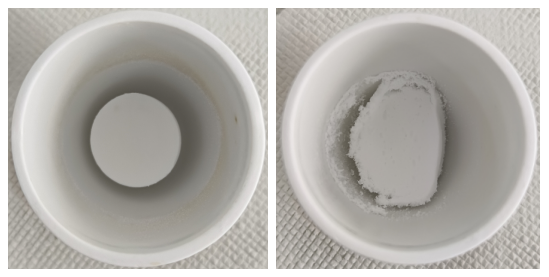

電爐內1200℃加熱實驗

(a) (b)

圖(a),固體熔融法生產的中空玻璃球,在電爐內1200℃恒溫30分鐘,產品受熱軟化,均勻的玻璃質各方向同等收縮,在坩堝內形成平整圓餅形狀。

圖(b),液體乾燥法生產的中空玻璃球,在電爐內1200℃恒溫30分鐘,產品受熱繼續發生矽酸鹽反應,表面可見由反應產生的氣體排出而形成的凹陷和孔洞。

3. 不同工藝生產的產品區別

比較兩種生產工藝,產品區別可以概括為以下幾點:

產品玻璃化程度:固體熔融法經過數小時的高溫玻璃熔制過程,產品完全玻璃化;液體乾燥法成型溫度低、反應時間短,缺少完整的玻璃形成過程,產品玻璃化程度低,只有部分玻璃質成分。

產品微觀形態:固體熔融法,玻璃中各氧化物分子相互交聯形成均勻的分子網路結構;液體乾燥法,原料經過矽酸鹽反應,形成玻璃質和矽酸鹽燒結物的混合物,玻璃質中夾雜未熔原料。

化學穩定性:固體熔融法,完全玻璃化的產品是惰性材料,產品化學穩定性高,與其它材料相容性好;液體乾燥法,產品中殘留有未分解的無機鹽原料,容易析出和引起產品粉化分解。

熱穩定性:固體熔融法,產品耐高溫、耐腐蝕;液體乾燥法,產品易吸潮結塊、高溫易分解。

產品強度:固體熔融法生產的產品強度高;液體乾燥法生產的產品強度低。

不同工藝產品區別表格整理如下:

|

項目/產品 |

固體熔融法產品 |

液體乾燥法產品 |

|

產品玻璃化程度 |

高 |

低 |

|

材料宏觀表現 |

分散流動性好 |

易吸潮結塊 |

|

產品微觀形態 |

分子網絡結構 |

夾雜未熔料 |

|

化學穩定性 |

高 |

低 |

|

熱穩定性 |

高 |

低 |

|

產品強度 |

高 |

低 |

固體熔融法生產的產品性能優異,與其它材料的相容性更好,同時產品粒徑控制精確,在複合材料生產中具有突出的優勢,得到更廣泛的應用,比如:

- 在有混煉和高剪切力的注塑和擠出加工中,中空玻璃球的破碎率可以控制在7%以下,加工工藝調配得當還可以控制在3%以下,而其它產品的破碎率通常接近20%。

- 與基體材料更好的相容性和分散性,使複合材料具有更均質和更高的強度,也使複合材料具有更好的充模和脫模性能。

- 塗料、膠體等需要耐受自然環境變化的材料具有更好的耐老化性能,獲得持久穩定的性能表現。

- 固體浮力材料具有更高的強度和更低的吸水率,適應更深海域作業需要。

液體乾燥法生產成本低,產品大多應用在一些不需要耐受高強度的應用場合,或者生產一次性使用的材料,比如模具加工材料。

#中空玻璃球 #節能減碳 #輕量化 #空心玻璃微珠 #隔熱填料 #低介電常數

諮詢窗口

公隆化學股份有限公司

電子科技事業處

TEL:(02)2762-1985 ext 11200